取消

清空記錄

歷史記錄

清空記錄

歷史記錄

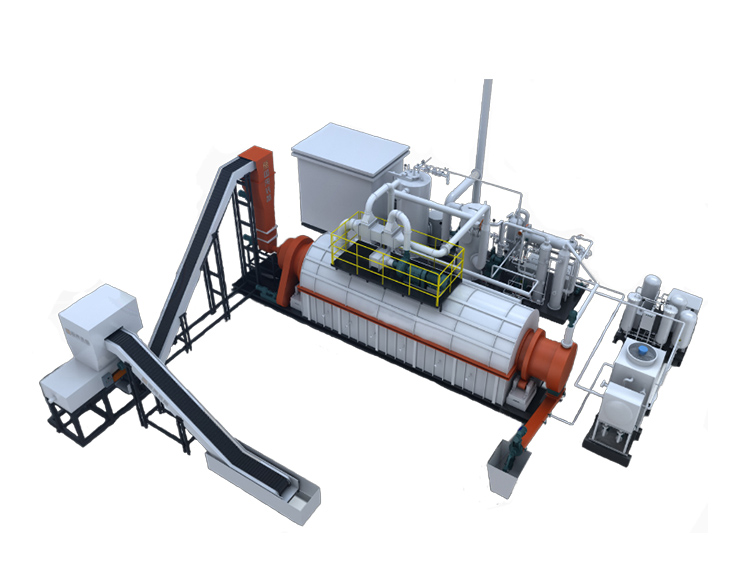

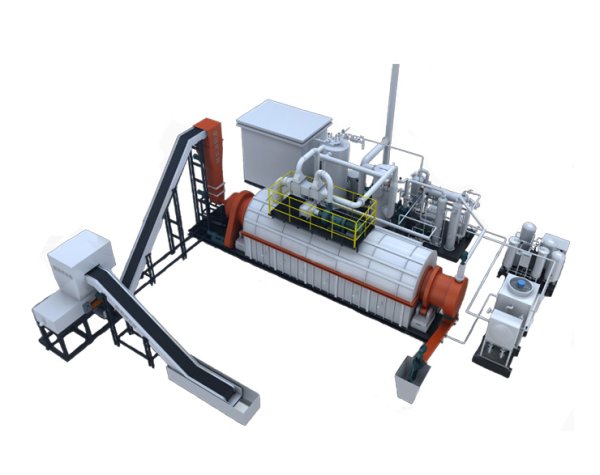

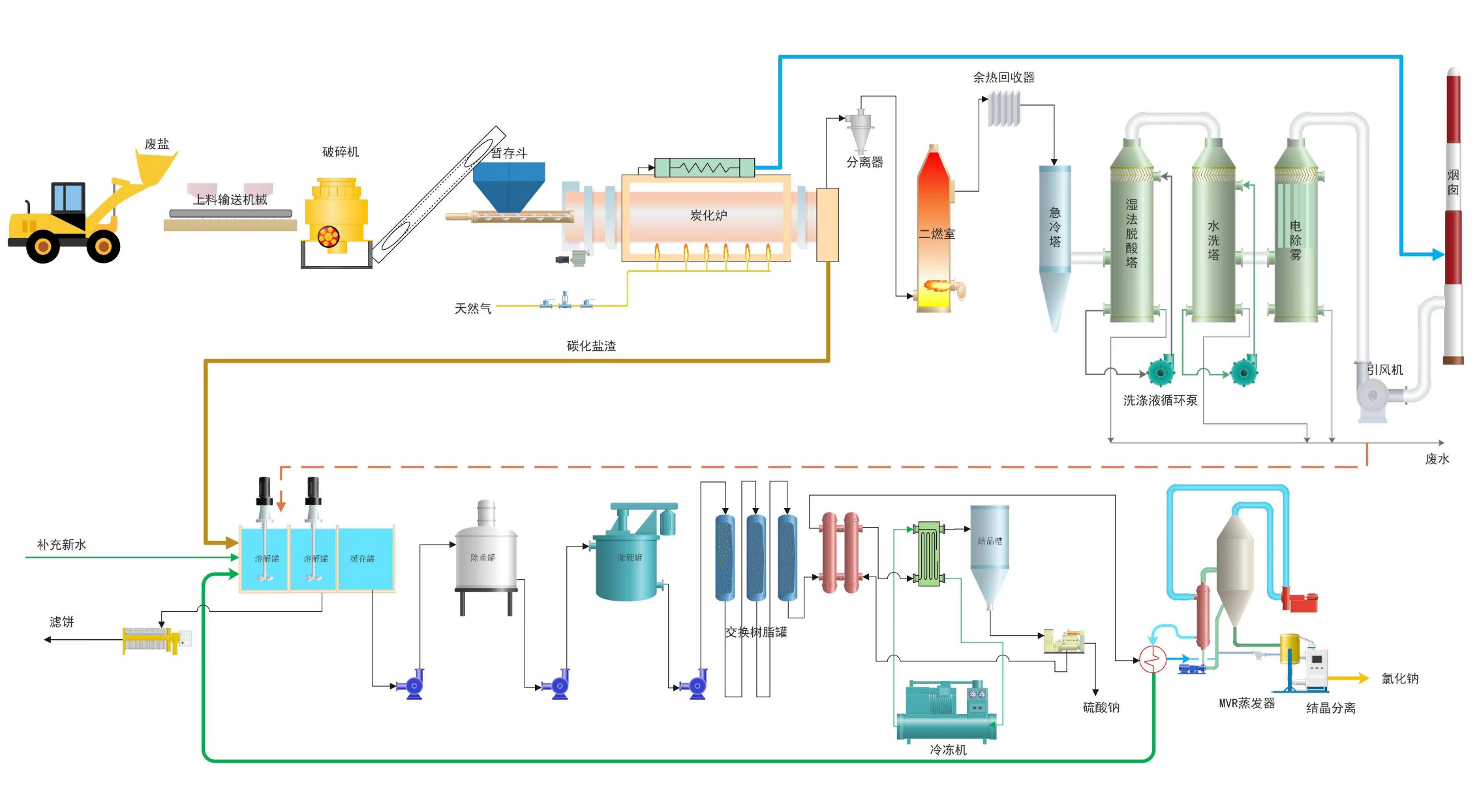

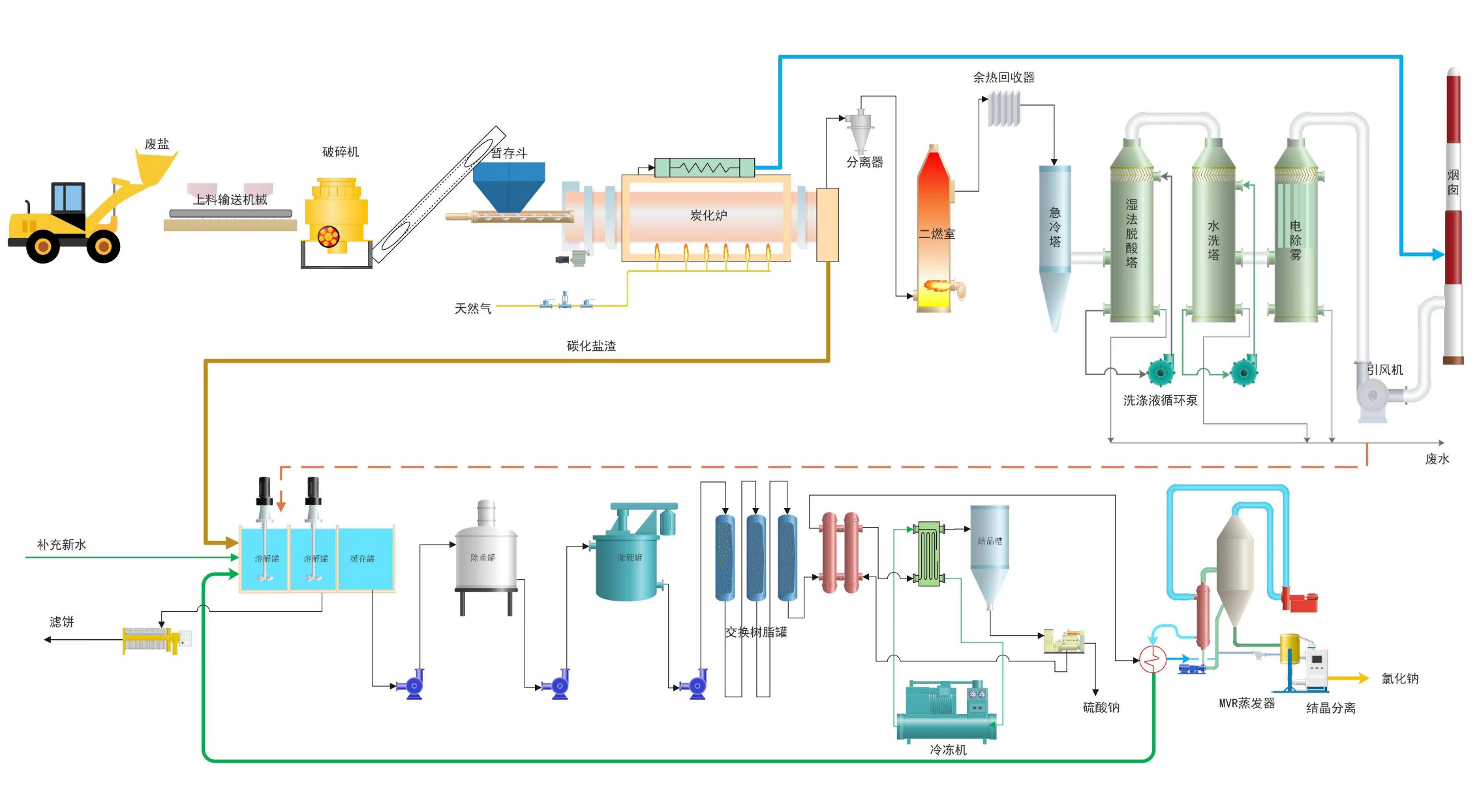

主要技術:將有機固廢的大分子有機物,通過控制反應條件,催化裂解成輕質燃油等高附加值的產品,有機固廢裂解反應后得到的固態廢渣經處理后成為無害化無機物。裂解不凝氣經凈化,全部用于裂解工藝供熱系統,煙氣經多級吸附凈化后達標排放。

工藝過程:有機固廢用叉車傾倒至上料輸送機,隨后進入破碎機進行破碎,破碎機設自動消防系統,破碎后物料通過裂解爐上料機械送入裂解爐暫存倉。裂解爐暫存倉設置密封雙插板及自動破拱機構,可自動控制進料速度。隨后物料進入螺旋進料機,在螺旋推動下,進入裂解爐。裂解爐采用外燃式供熱,物料在內腔中完成干燥,裂解及縮合過程,然后有機物分解為裂解氣、裂解油及裂解碳。裂解碳經水冷螺旋充分冷卻后排入灰渣倉。

高溫油氣經管道進入分凝塔,油氣中攜帶的粉塵與重組分油品在此進行凝結分離,形成的油渣落入底部渣油分離系統,重質油送至外部油罐,油渣再次進入裂解爐進行裂解。分凝后的高溫油氣進入油氣冷凝系統,充分冷凝后分為不凝氣、冷凝水與輕質油,不凝氣進入精制塔,進行深度凈化后送至燃料系統回用,熱解水除部分用于急冷外,多余熱解水送至系統外廢水處置裝置,輕質油送至系統油罐,作為高質燃料出售。

裂解爐開工時采用天然氣供熱,正常運行后可實現燃氣在線循環利用,切換為自產裂解氣,一般情況下,燃料替代率可達80-200%。

裂解爐產生的煙氣經余熱回收之后進入尾氣深度洗滌系統,脫除煙氣中殘余污染物,再經過15m高煙囪外排。

用高溫熱解法處理工業有機廢鹽,具有無害化程度高、減容效果好、資源化率高、占地小等優點;高溫熱解法是一種高溫熱處理技術,即在隔絕氧氣的條件下有機廢物在熱解爐內進行裂解縮合反應,有機廢物中的大分子有害有毒物質在高溫下發生熱解而被破壞。廢鹽前端處理的工藝技術采用無氧熱解系統去除廢鹽中的有機物,熱解后廢鹽中TOC<100ppm,熱解后廢鹽分離工藝技術采用鹽水精制+分鹽組合流程驟。經過溶解脫渣系統、鹽水精制系統和蒸發分鹽系統后得到符合國家工業標準的工業產品,實現廢鹽的資源化。

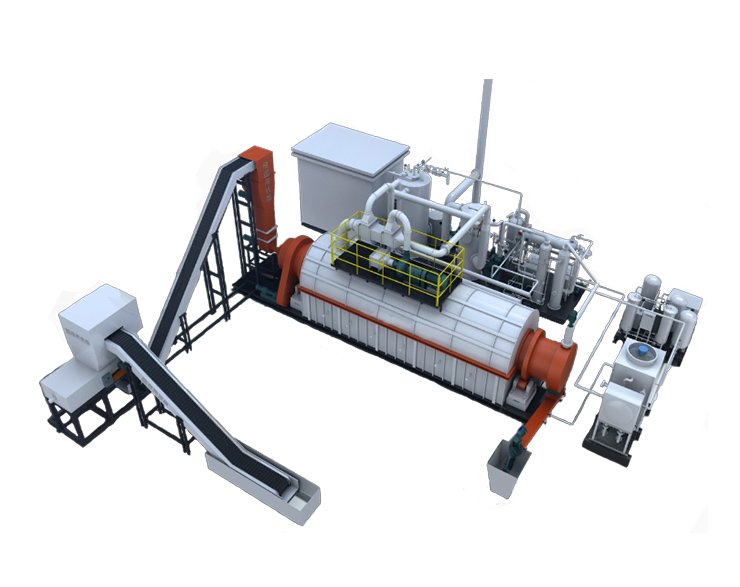

低溫裂解爐

主要技術:將有機固廢的大分子有機物,通過控制反應條件,催化裂解成輕質燃油等高附加值的產品,有機固廢裂解反應后得到的固態廢渣經處理后成為無害化無機物。裂解不凝氣經凈化,全部用于裂解工藝供熱系統,煙氣經多級吸附凈化后達標排放。

工藝過程:有機固廢用叉車傾倒至上料輸送機,隨后進入破碎機進行破碎,破碎機設自動消防系統,破碎后物料通過裂解爐上料機械送入裂解爐暫存倉。裂解爐暫存倉設置密封雙插板及自動破拱機構,可自動控制進料速度。隨后物料進入螺旋進料機,在螺旋推動下,進入裂解爐。裂解爐采用外燃式供熱,物料在內腔中完成干燥,裂解及縮合過程,然后有機物分解為裂解氣、裂解油及裂解碳。裂解碳經水冷螺旋充分冷卻后排入灰渣倉。

高溫油氣經管道進入分凝塔,油氣中攜帶的粉塵與重組分油品在此進行凝結分離,形成的油渣落入底部渣油分離系統,重質油送至外部油罐,油渣再次進入裂解爐進行裂解。分凝后的高溫油氣進入油氣冷凝系統,充分冷凝后分為不凝氣、冷凝水與輕質油,不凝氣進入精制塔,進行深度凈化后送至燃料系統回用,熱解水除部分用于急冷外,多余熱解水送至系統外廢水處置裝置,輕質油送至系統油罐,作為高質燃料出售。

裂解爐開工時采用天然氣供熱,正常運行后可實現燃氣在線循環利用,切換為自產裂解氣,一般情況下,燃料替代率可達80-200%。

裂解爐產生的煙氣經余熱回收之后進入尾氣深度洗滌系統,脫除煙氣中殘余污染物,再經過15m高煙囪外排。

用高溫熱解法處理工業有機廢鹽,具有無害化程度高、減容效果好、資源化率高、占地小等優點;高溫熱解法是一種高溫熱處理技術,即在隔絕氧氣的條件下有機廢物在熱解爐內進行裂解縮合反應,有機廢物中的大分子有害有毒物質在高溫下發生熱解而被破壞。廢鹽前端處理的工藝技術采用無氧熱解系統去除廢鹽中的有機物,熱解后廢鹽中TOC<100ppm,熱解后廢鹽分離工藝技術采用鹽水精制+分鹽組合流程驟。經過溶解脫渣系統、鹽水精制系統和蒸發分鹽系統后得到符合國家工業標準的工業產品,實現廢鹽的資源化。

RELATED SERVICE

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~